PROGRAMOWANIE MASZYN CNC HTM CAM DEALER CAD/CAM

EDGCAM/VISI CAM/ WORKPLAN

Produkty

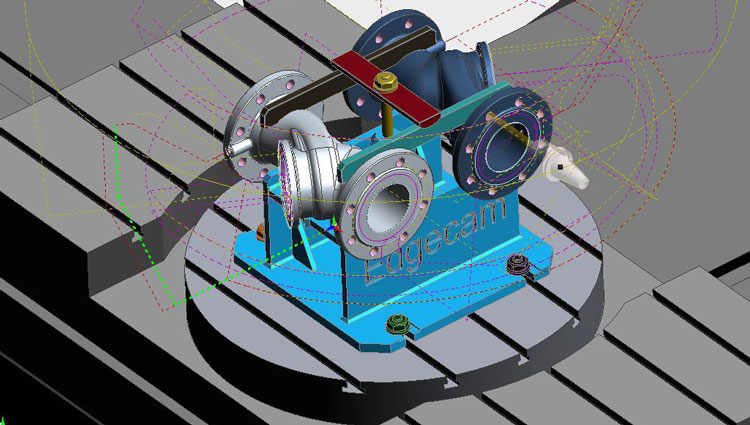

Edgecam jest wiodącym systemem CAM (Komputerowe Wspomaganie Wytwarzania) generującym kod NC na potrzeby produkcyjne dla każdej branży przemysłu. Pozycję tą posiada dzięki niezrównanej łatwość użytkowania i wyrafinowanemu sposobowi generowania ścieżek narzędzi. Cechy te sprawiają, że jest to jedyny system CAM, jakiego potrzebujesz do frezowania, toczenia i obróbki na centrach tokarsko-frezarskich.

Jedyny system CAM, jakiego potrzebujesz do obróbki opartej na plikach bryłowych.

Edgecam oferuje następujące aplikacje:

EDGECAM Workflow

EDGECAM Workflow

Edgecam Workflow zmienia podejście do sposobu definicji obróbki. Edgecam Workflow to nowa rewolucyjna metoda szybkiego przygotowania obróbki. Jeżeli przygotowanie obróbki zajmuje Ci wiele godzin, musisz zostawać po godzinach, aby uruchomić kolejny detal oraz nigdy nie masz czasu na przerwę w trakcie pracy to rozwiązanie jest właśnie dla Ciebie.

EDGECAM Frezowanie

EDGECAM Frezowanie

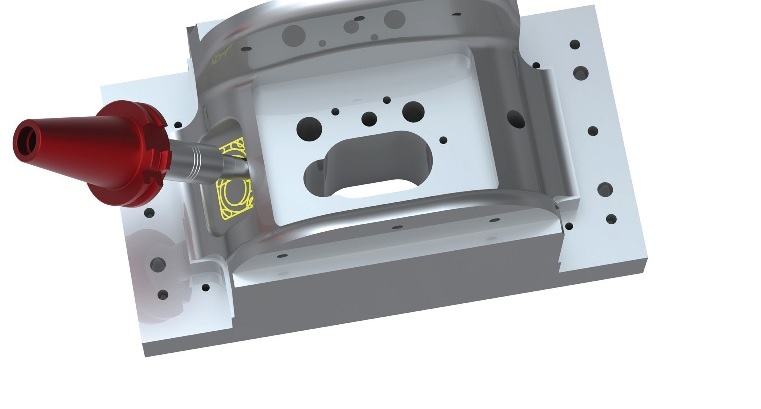

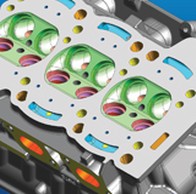

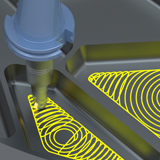

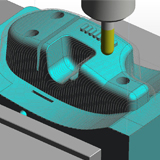

EdgeCAM wprowadza szeroki zakres cykli w obróbce frezowaniem. Pozwala na przeprowadzenie wysokowydajnej obróbki zarówno prostych jak i skomplikowanych elementów reprezentowanych przez geometrię płaską 2D, powierzchniową i bryłową 3D i modele STL.

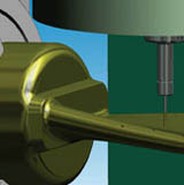

EDGECAM Toczenie

EDGECAM Toczenie

Edgecam posiada zaawansowane cykle tokarskie to obróbki zgrubnej i wykańczającej, łącznie ze wsparciem dla planowania, wiercenia i wytaczania obsługiwanych z poziomu cykli sterowania. Przeliczanie ścieżek narzędzia uwzględnienia kształt płytki i poprzednio obrobionego materiału w celu uniknięcia podcięć i niepotrzebnego skrawania w powietrzu.

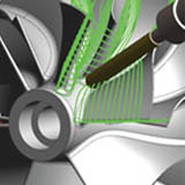

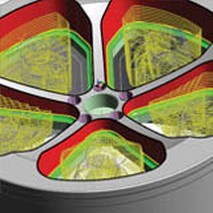

EDGECAM 4&5 Axis

EDGECAM 4 i 5 - Oś

EdgeCAM integruje obróbkę symultaniczną 4- i 5-osiową ze środowiskiem obróbki 3-osiowej umożliwiając zastosowanie najbardziej wydajnej metody obróbki w danym momencie. Typowym przykładem postępowania jest wysokowydajna 3-osiowa obróbka zgrubna, następnie półwykańczająca i ostatni etap to obróbka 5-osiowa wykańczająca.

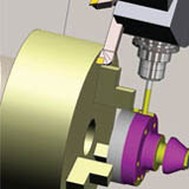

EDGECAM Mill Turn

EDGECAM Centra

Obsługa automatów tokarskich z wykorzystaniem narzędzi napędzanych (frezy i wiertła) w osiach C, Y i B wraz z obsługą Podwrzeciona, symulacja obróbki, toczenie z frezowaniem w osiach C&Y&B z możliwością wykorzystania cykli tokarskich oraz cykli frezarskich.

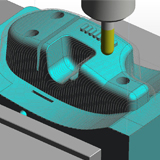

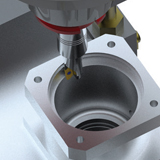

EDGECAM 3D Milling

EDGECAM Frezowanie 3D

Edgecam oferuje szeroki zestaw zaawansowanych cykli 3D, które idealnie nadają się do szybkiego generowania optymalnych ścieżek dla wszystkich powierzchni i brył na potrzeby obróbki.

EDGECAM Part Modeler

EDGECAM Part Modeler

Edgecam Part Modeler jest opłacalnym narzędziem do modelowania 3D. Specjalnie zaprojektowany do szybkiego i prostego konstruowania lub modyfikacji brył modeli przed ich wyprodukowaniem.

EDGECAM Waveform

EDGECAM Wave®

Obróbka Wave® jest zintegrowana w cyklu zgrunym i jest jedną z wielu strategii zgrubnych, które może wykorzystać użytkownik Edgecam. Ta specjalna technologia towrzenia ścieżki narzędzia zapewnia zachowanie stałej szerokości skrawania na każdym etapie pracy narzędzia w materiale.

Edgecam Solid Machinist

EDGECAM Solid Machinist

Edgecam oferuje kompletne rozwiązania dla frezowania, toczenia, obróbki powierzchniowej i bryłowej. Edgecam Solid Machinist jest zintegrowanym modułem do obróbki i tworzenia kodu NC dla trójwymiarowych modeli brył. Edgecam Solid Machinist zapewnia asocjatywność ścieżek obróbki z modelem bryłowym.

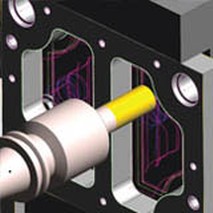

EDGECAM Wire EDM

EDGECAM Wire EDM

Moduł wycinania drutowego w Edgecam to rozwiązanie zapewniające sprawdzone i elastyczne metody wykonywania dokładnej i skutecznej obróbki elementów, także o skomplikowanym kształcie w 2 lub 4-osiach. Zaawansowane funkcje umożliwiają łatwe wycinanie części o skomplikowanych kształtach takich jak nieregularne stożki.

EDGECAM Produkcja

EDGECAM Produkcja

Edgecam jest czołowym rozwiązaniem spełniającym wszystkie potrzeby wynikające z produkcji. Aplikacja zawiera kompleksowe rozwiązanie dotyczące frezowania 3D, obsługi toczenia wielo-osiowego, centrów tokarsko-frezarskich, fezowania wielo-osiowego, obróbki rodziny części.

Dział Techniczny Edgecam zapewnienia jak najlepsze wsparcie CAM dla naszych klientów. Naszym celem jest, aby zmaksymalizować zyski z inwestycji w Edgecam. Zapytaniami o wsparcie zajmujemy się w sposób terminowy i skuteczny.

EDGECAM Frezowanie

Inteligentna obróbka CAM

Frezowanie EDGECAM oferuje funkcje do program

owania ram geometrii drutu lub stałych części składowych modelu na różnych konfiguracjach obrabiarek, od 2,5 osiowych do skomplikowanych powierzchniowych ścieżek narzędzia od 3 do 5 osi dla frezarek.

EdgeCAM wprowadza szeroki zakres cykli w obróbce frezowaniem. Pozwala na przeprowadzenie wysokowydajnej obróbki zarówno prostych jak i skomplikowanych elementów reprezentowanych przez geometrię płaską 2D, powierzchniową i bryłową 3D i modele STL.

Dostępne funkcje:

Magazyn procesowy

Usuwanie resztek materiału

Całkowita kontrola ścieżki narzędzia

Prosty interfejs operacji

Sondowanie

Biblioteki narzędziowe

Dokumentacja hali

4- i 5-osiowa obróbka symultaniczna

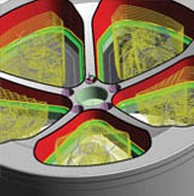

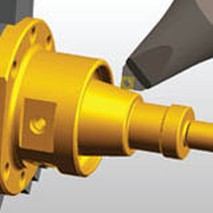

Moduł 4- i 5-osiowy Edgecam to nowoczesne rozwiązanie, które łączy w sobie duże możliwości obróbki z łatwością obsługi. Specjalnie zaprojektowane strategie obróbki w pełni spełniają wymagania zaawansowanej obróbki części jakie występują w przemyśle lotniczym, samochodowym, medycznym, naftowym i narzędziowym.

Obróbka 4- i 5-osiowa jest dużo wydajniejsza niż standardowa obróbka 3-osiowa połączona z indeksowaniem:

Redukuje czas obróbki poprzez obróbkę z jednego zamocowania. Oprócz czasu potrzebnego do indeksowania eliminuje się potencjalne błędy wynikające z ustawień pomiędzy poszczególnymi położeniami kątowymi.

Zwiększa jakość powierzchni i zwiększenie czasu żywotności narzędzia poprzez utrzymywanie stałego punktu styczności narzędzia z materiałem w każdym momencie obróbki.

Umożliwia pełny dostęp do kątów ujemnych i głębokich kieszeni poprzez pochylenie narzędzia lub części co eliminuje konieczność stosowania kolejnych serii cykli i dodatkowego indeksowania.

Możliwość kompleksowej obróbka części, które poprzednio musiały być wykonywane innymi technikami, zwłaszcza krótkich serii i prototypów.

Korzyści

Zwiększa trwałość narzędzia

Redukuje czas programowania

Skraca czas obróbki

Eliminuje błędy programowe i kolizje

Redukuje czasochłonne testy dzięki zastosowaniu graficznej symulacji ścieżek narzędzia

Pomaga w wytwarzaniu kosztownych elementów dzięki precyzyjnemu wyznaczaniu cykli

Redukuje potrzebne składy narzędzi

Cechy

EdgeCAM wprowadza szeroki zakres cykli w obróbce frezowaniem. Pozwala na przeprowadzenie wysokowydajnej obróbki zarówno prostych jak i skomplikowanych elementów reprezentowanych przez geometrię płaską 2D, powierzchniową i bryłową 3D i modele STL.

Jeden cykl zgrubny pozwala na obróbkę zarówno plików 2D jak i 3D. Generuje on automatycznie najbardziej odpowiednie ruchy wejścia narzędzia dla danego regionu na detalu oraz tworzy ruchy trochoidalne do unikania obróbki pełną szerokością narzędzia. Poprzez określenie dowolnego kształtu półfabrykatu redukuje się czas obróbki i eliminuje obróbkę pustych przestrzeni. Obróbkę półwykańczającą uzyskuje się w tym cyklu dzięki usunięciu zbędnego naddatku na ściankach wynikającego z głębokości skrawania dzięki wygenerowaniu dodatkowych przejść jako obróbki resztek pośrednich. W ten sposób optymalizuje czas obróbki elementu, który jest zazwyczaj wystarczająco przygotowany do obróbki wykańczającej.

W cyklu zgrubnym znajduje się opcja obróbki resztek, która automatycznie określa półfabrykat jako efekt końcowy wcześniejszej obróbki zgrubnej i obrabia go tylko i wyłącznie mniejszym narzędziem. Ścieżka narzędzia jest tworzona tylko w obszarach, do których wcześniejsze narzędzie nie miało dostępu.

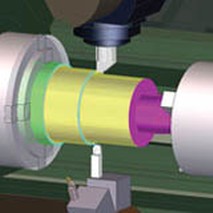

EDGECAM Toczenie

Zobacz sekcję Moduł produkcyjny w celu zapoznania się z większa ilością informacji dotyczących potencjału oprogramowania Edgcam w zakresie toczenia

Toczenie dostarcza wielu funkcjonalności dla szerokiej gamy obrabiarek, włączając tokarki 2-osiowe, obrabiarki wielo-głowicowe, centra tokarskie z podwrzecionem i centra tokarsko-frezarskie. Na obrabiarkach z osiami C, Y i B, frezowanie i wiercenie znajduje się w tym samym programie co toczenie, wprowadzając pełną integralność i asocjatywność rozwiązania obróbki.

Łatwość użytkowania i zrozumienie, że czasy cykli mają znaczenie krytyczne, w szczególności na centrach tokarsko-frezarskich, wpływających na rozwój funkcji toczenia Edgecam.

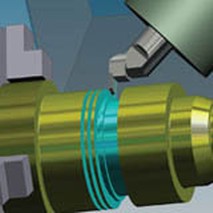

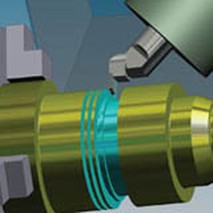

Edgecam posiada zaawansowane cykle tokarskie to obróbki zgrubnej i wykańczającej, łącznie ze wsparciem dla planowania, wiercenia i wytaczania obsługiwanych z poziomu cykli sterowania. Przeliczanie ścieżek narzędzia jest czynnikiem wpływającym na obróbkę z uwzględnieniem kształtu płytki i poprzednio obrobionego materiału w celu uniknięcia podcięć i niepotrzebnego skrawania w powietrzu.

Edgecam oferuje wsparcie dla płytek Sandvik Coromant Wiper, umożliwiając wzrost wydajności wynikający z odpowiedniego wykorzystania kształtu płytki w procesie obróbki.

Korzyści

Zwiększa trwałość narzędzi

Redukuje czas programowania

Eliminuje błędy programowe i kolizje

Redukuje czasochłonne testy dzięki zastosowaniu graficznej symulacji ścieżek narzędzia

Pomaga w wytwarzaniu kosztownych elementów dzięki precyzyjnemu wyznaczaniu cykli

Redukuje zapas narzędzi

Cechy

Edgecam posiada zaawansowane cykle tokarskie to obróbki zgrubnej i wykańczającej, łącznie ze wsparciem dla planowania, wiercenia i wytaczania obsługiwanych z poziomu cykli sterowania. Przeliczanie ścieżek narzędzia jest czynnikiem wpływającym na obróbkę z uwzględnieniem kształtu płytki i poprzednio obrobionego materiału w celu uniknięcia podcięć i niepotrzebnego skrawania w powietrzu.

Edgecam oferuje wsparcie dla płytek Sandvik Coromant Wiper, umożliwiając wzrost wydajności wynikający z odpowiedniego wykorzystania kształtu płytki w procesie obróbki.

Cykl toczenia zgrubnego oferuje technologię zapobiegającą unikania podcięć, co wpływa na wydłużenie żywotności narzędzia i podniesienie opłacalności. Ponadto oferuje zmienne skrawanie z kontrolą gwarantującą nie skrawanie "powietrza".

Cykl Rowki zgrubnie oferuje obróbkę głębokich. Cykl toczenia wykańczającego zawiera możliwość stosowania korekcji oraz zmiennych posuwów/prędkości i kontrolę ruchów odjazdów. Cykl wyposażono również w skrawanie poprzeczne umożliwiające najkorzystniejszą obróbkę krytycznych elementów.

EDGECAM Centra Obróbcze

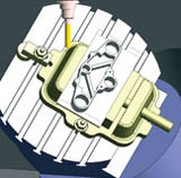

EdgeCAM zawiera łatwy w użytkowaniu wieloosiowy moduł tokarski do programowania obróbki na tokarki z podwrzecionem. Wielowrzecionowa struktura maszyny z wykorzystaniem podwrzeciona, znacznie skraca czas cykli i umożliwia całkowite wykonanie detalu w jednej operacji. Zintegrowane polecenia sterowania podwrzecionem z wszystkimi zadaniami tokarki znacznie upraszczają proces programowania.

Korzyści

Zintegrowane polecenia do ustawień kinematyki i przestrzeni roboczej obrabiarki.

Wybór wrzeciona realizowany jest poprzez pojedyncze kliknięcie myszy, a instrukcje obróbki w klarowny sposób przypisane są do konkretnego wrzeciona w oknie przeglądarki.

Synchronizacja głowic i kontrola kolizji zaprogramowanych ruchów wrzecion oraz priorytet wrzecion. Pozycje synchronizacji mogą być przesuwane, aby skrócić czas a linia czasu obróbki wrzeciona i podwrzeciona ułatwia weryfikację ścieżek.

Przechwyt podwrzeciona, synchronizacja prędkości obrotowych i powrót do pozycji programowane jest w prosty i elastyczny sposób.

Edgecam umożliwia jednoczesną symulacje pracy wrzeciona oraz podwrzeciona. Ciągła symulacja obróbki zawiera animacje przechwytu obrabianego detalu oraz wysunięcia kolejnego półfabrykatu detalu do zderzaka, z możliwością powtarzania tego procesu wielokrotnie.

Cechy

Podwrzeciona:

Moduł do obsługi automatów tokarskich z obsługą narzędzi napędzanych (frezy i wiertła) w osiach C, Y i B wraz z obsługą Podwrzeciona oraz nowe możliwości przeprowadzenia realistycznej Symulacji obróbki.

Edgecam zawiera łatwy w użytkowaniu wieloosiowy moduł tokarski do programowania obróbki na tokarki z podwrzecionem. Wielowrzecionowa struktura maszyny z wykorzystaniem podwrzeciona, znacznie skraca czas cykli i umożliwia całkowite wykonanie detalu w jednej operacji. Zintegrowane polecenia sterowania podwrzecionem z wszystkimi zadaniami tokarki znacznie upraszczają proces programowania.

Główne funkcje:

Zintegrowane polecenia do ustawień kinematyki i przestrzeni roboczej obrabiarki.

Wybór wrzeciona realizowany jest poprzez pojedyncze kliknięcie myszy, a instrukcje obróbki w klarowny sposób przypisane są do konkretnego wrzeciona w oknie przeglądarki.

Synchronizacja głowic i kontrola kolizji zaprogramowanych ruchów wrzecion oraz priorytet wrzecion. Pozycje synchronizacji mogą być przesuwane, aby skrócić czas a linia czasu obróbki wrzeciona i podwrzeciona ułatwia weryfikację ścieżek.

Przechwyt podwrzeciona, synchronizacja prędkości obrotowych i powrót do pozycji programowane jest w prosty i elastyczny sposób.

EdgeCAM umożliwia jednoczesną symulacje pracy wrzeciona oraz podwrzeciona. Ciągła symulacja obróbki zawiera animacje przechwytu obrabianego detalu oraz wysunięcia kolejnego półfabrykatu detalu do zderzaka, z możliwością powtarzania tego procesu wielokrotnie.

Toczenie z frezowaniem w osiach C&Y&B

W obróbce tej istnieje możliwość wykorzystania wszystkich opisanych do tej pory cykli tokarskich oraz cykli frezarskich. Praca w tych osiach może przebiegać w dwóch trybach:

płaskim, który umożliwia wykorzystanie cykli frezowania 2,5 osiowego do wykonywania np. kieszeni, obróbki tekstów czy otworów na powierzchni czołowej walca, oraz obróbkę powierzchni.

obrotowym, który umożliwia wykonywanie np. kieszeni, tekstów i otworów na powierzchni obrotowej walca.

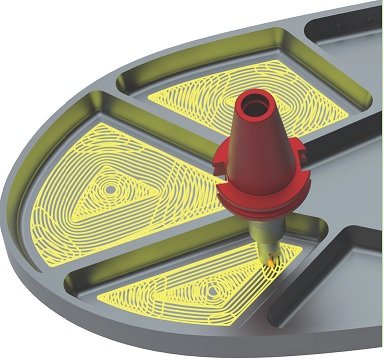

EDGECAM Frezowanie 3D

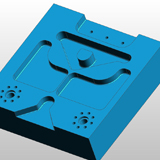

Edgecam 3D oferuje kompletne rozwiązanie do generowania wysokiej jakości, ścieżek narzędzia, które spełniają wymagania producentów odnośnie programowania obróbki skomplikowanych elementów oraz o powierzchniach swobobnych.

Pełna symulacja maszyny oraz obróbki

Pełna kontrola kolizji

Pełna kontrola zakresu - kontakt narzędzia do wewnątrz, na zewnątrz, etc.

Szybkie ruchy łączenia ścieżek dla obróbki HSM.

Użycie półfabrykatu redukuje przejścia narzędzia w powietrzu.

Branże związane z produkcją detali 3D, takie jak lotnictwo, prototypowanie, produkcja form oraz ogólna Inżynieria skorzystają z możliwości cykli obróbki 3D. Edgecam oferuje nie tylko najlepsze w swojej klasie narzędzie do pryzmatycznej obróbki, masz również potężne strategie do obróbki 3D brył i powierzchni.

Z bogatym pakietem zaawansowanych cykli obróbki 3D, które idealnie nadają się do szybkiego generowania ścieżek narzędzia dla obróbki wszystkich typów geometrii. Zaawansowane cykle Edgecama umożliwiają lepszą optymalizacje ścieżek narzędzia, redukcję czasu obróbki oraz ogólnie wydajność na wyższym poziomie.

W przeciwieństwie do wielu innych systemów, EdgeCAM jest "CAD neutralny", więc jakiegokolwiek systemu CAD używasz, współpraca pomiędzy CAD i CAM jest możliwa, bez przeliczania danych. Oznacza to, że obróbka pozostaje asocjatywna z modelem niezależnie od wprowadzonych zmian przez konstruktora.

Edgecam obsługuje bezpośrednio modele z:

Autodesk Inventor®, Solid Edge®, SolidWorks®, Pro/ENGINEER®, Pro/DESKTOP® Unigraphics, NX5, CATIA V5.

Edgecam obsługuje niezależne formaty:

IGES, DXF, VDA, Parasolid ®, STEP AP203 i AP214, ACIS.

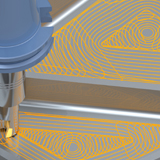

Obróbka zgrubna

Edgecam stosuje najbardziej efektywne rodzaje wejścia narzędzia w materiał dla kolejnych regionów obróbki. Wykorzystuje także strategię wave oraz ścieżki trochoidalne. Dzięki automatycznemu dopasowaniu ścieżek unikniemy skrawania pełną średnicą narzędzia co zapewni sprawną i bezpieczną obróbkę, poprawę warunków skrawania i umożliwi obróbkę z wyższymi prędkościami.

Strategia obróbki zgrubnej Wave

Strategia zgrubna Wave jest lepsza od tradycyjnej obróbki zgrubnej, gdzie szerokość skrawania definiowana jest jako wartość procentowa średnicy narzędzia. Wynika stąd konieczność stosowania mniejszych prędkości posuwu w przypadku dojścia narzędzia do narożnika lub podczas wchodzenia w materiał.

EDGECAM - Part Modeler

Szybkie Modelowanie Dla Produkcji

Edgecam Part Modeler to program oparty na jądrze Parasolid umożliwiający modelowanie bryłowo/powierzchniowe pojedynczych detali, złożeń i tworzenie dokumentacji. Ponadto posiada funkcje do tworzenia elektrod i oprzyrządowania form. Program posiada polską wersje językową. Edgecam Part Modeler dostarcza użytkownikom zintegrowane narzędzie do konstrukcji pojedynczych części, złożeń i tworzenia dokumentacji.

Po zdefiniowaniu obróbki, zmiana wymiarów elementów lub domodelowanie nowej cechy jest automatycznie wykrywana w Edgecam, a ścieżka jest dostosowywana do wprowadzonych zmian w geometrii modelu.

Wielu naszych użytkowników ma potrzebę wprowadzania modyfikacji części, aby stworzyć model technologiczny do prawidłowej obróbki" mówi Brian Steatham, dyrektor naczelny Pathtrace. "Są to często drobne modyfikacje, gdzie nie ma potrzeby użycia zaawansowanych programów CAD. Edgecam Part Modeler jest doskonałym rozwiązaniem dla użytkowników oprogramowania CAM, którzy potrzebują, zamodelować detal, elementy oprzyrządowania technologicznego, oraz np. uchwyty tokarskie, łapy dociskowe itp.

Edgecam Part Modeler umożliwia szybkie i proste modelowanie lub edytowanie modeli bryłowych. Posiada w pełni asocjatywne tworzenie dokumentacji technicznej (draftingu)

Edgecam Part Modeler pozwala na szybkie modelowanie pojedynczych części i złożeń, wykonywanie operacji boole'owskich, umożliwiając wykonanie rdzeni formy, stempli i elektrod EDM jak również przyrządów specjalnych . W połączeniu z Edgecam Solid Machinist, Edgecam Part Modeler dostarcza kompletne rozwiązanie CAD/CAM z automatycznym rozpoznawaniem cech i pełną asocjatywnością wygenerowanych ścieżek przejść narzędzi.

Korzyści

Zaawansowana kontrola myszki cechy takie jak dokowanie przeglądarki oraz dopasowywanie menu i pasków narzędziowych, intuicyjny interfejs użytkownika Edgecam Part Modeler oraz upodobnienie ich do Edgecam.

Konkurencyjny sposób tworzenia modeli

Wysoka jakość

Niski koszt jednostkowy

Identyfikowanie i eliminowanie błędów

Lepsze wsparcie i kontrola produkcji

Prosty interfejs

Ulepszona elastyczność modelowania

Ulepszona integracja plików

Procedura modelowania

Part Modeler posiada zdolność do tworzenia funkcji za jednym naciśnięciem klawisza. Procedury mogą być napędzane przez projektowanie lub zasady wytwarzania, które mogą być wykonywane jednocześnie na wielu częściach.

Drafting - tworzenie dokumentacji

EdgeCAM Part Modeler dostarcza użytkownikowi w pełni asocjatywne narzędzie do tworzenia dokumentacji technicznej.

Zintegrowane właściwości

Drafting 2D & 3D

Tryby wyświetlania: Drutowy, Cieniowany, Ukrywanie lini and Usuwanie niewidocznych lini

Izometria, Płaszczyzny i Widoki prostokątne

Wymiarowanie standardowe i parametryczne

Operacje Boole'a

Stęple/Kieszenie/Wyciągnięcia

Zależności geometryczne 2D & 3D

Tolerancja geometrii

Inne właściwości Edgecam Part Modeler:

Importowanie i Exportowanie plików IGES

Exportowanie plików STL

Drukowanie i Plotowanie

EDGECAM Wire EDM

Moduł wycinania drutowego w Edgecam to rozwiązanie zapewniające sprawdzone i elastyczne metody wykonywania dokładnej i skutecznej obróbki elementów, także o skomplikowanym kształcie w 2 lub 4-osiach. Zaawansowane funkcje umożliwiają łatwe wycinanie części o skomplikowanych kształtach takich jak nieregularne stożki.

Edgecam zawierający wszystkie moduły Cam, staję się potężnym narzędziem do pewnego i dokładnego generowania kodu CNC.

Intuicyjny interfejs użytkownika

Cykle 2 i 4-osiowe umożliwiają użytkownikowi wybór takich parametrów jak kierunek obróbki, automatyczne odsunięcie ścieżki od profilu, wejścia/wyjścia po łuku, szerokość mostka, długość wyjść, technologia cięcia. Wymienione funkcje to zaledwie kilka z dostępnych parametrów. Wszystkim funkcjom towarzyszy bitmapa dająca użytkownikowi informację w jaki sposób dany parametr wpłynie na wygenerowaną ścieżkę narzędzia.

Tworzenie oraz usuwanie mostków wielokrotnych

Edgecam Wire umożliwia użytkownikowi stosowanie wiele otworów startowych na jednej części. System może automatycznie utworzyć mostki w pobliżu kolejnych nowych otworów startowych. W Edgecam Wire możliwe jest zastosowanie jednej z kilku różnych metod obróbki bez nadzoru. Jeżeli maszyna wyposażona jest w urządzenie do automatycznego nawlekania drutu, można pozostawić obróbkę bez opieki na tak długo jak to jest możliwe. Obróbka jest wykonywana bez nadzoru pozostawiając wszystkie mostki i w pierwszej kolejności wykonując cięcia wstępne. Dostępne są liczne strategie odcinania części od półfabrykatu np. odcinane są wszystkie elementy w danej części przejściami zgrubnymi, pozostawiając chropowate ślady po mostkach, a następnie miejsca te są wykańczane cięciami wykańczającymi. Alternatywna strategia pozwala na odcinanie elementu w danym obszarze oraz wykonanie cięcia wykańczającego na gotowo dany obszar przed przejściem do kolejnego.

Baza danych z postprocesorami

Edgecam Wire obsługuje szeroką gamę maszyn EDM wiodących producentów m.in. Agie, Charmilles, Brother, Fanuc, Hitachi, Makino, Ona, Sodick, Seibu and Mitsubishi. Parametry technologiczne dostarczone są również w pliku wyjściowym JOB/Script dla Agie oraz plik wyjściowy CMD dla Charmilles. Zaawansowane postprocesory można łatwo skonfigurować dla różnych modeli oraz konfiguracji maszyny.

Automatyczne strategie wycinania

Edgecam Wire oferuje predefiniowane strategie wycinania dla automatycznego dobierania kolejności cięć zgrubnych, wykańczających oraz odcinania mostków. Użytkownik może wybrać m.in. strategie takie jak, ‘attended day cutting’ and ‘unattended night cutting’. Inne funkcje obejmują:

Naroża ostre, stożkowe oraz ze stałym promieniem stosowane dla stożków o zmiennej zbieżności

Oddzielone cięcia zgrubne od wykańczających oraz dostępne odcinanie mostków

Dodatkowe M-kody zawierające "Stop/Opcjonalny stop", "Power on/off" oraz "Wire cut/Thread" konfigurowalne w dowolnym punkcie.

Automatyczne tworzenie otworu startowego wykorzystując punkty CAD lub konfigurowalną strategię użytkownika

Powtórny wybór drutu dla obsługiwanych maszyn

Stosowanie wejść w celu eliminacji śladów na gotowej części

visi obróbka

Szybkie i inteligentne ścieżki narzędzia

VISI Obróbka 3D w inteligentny sposób tworzy ścieżki narzędzi dla najbardziej skomplikowanych części 3D. Dedykowana technologia HSM i wbudowany algorytm wygładzania ścieżek generują wysoce wydajny kod NC. Inteligentne ścieżki narzędzia zmniejszają czas obróbki, zwiększają wydajność i umożliwiają produkuję wysokiej jakości komponentów.

Szeroka gama interfejsów CAD

Visi może bezpośrednio pracować na plikach: Parasolid, IGES, CATIA v4 i v5, Pro-E, UG, STEP Solid Works, Solid Edge, ACIS, DXF, DWG, STL i plików VDA. Szeroka gama interfejsów zapewnia użytkownikowi możliwość pracować z danymi od niemal każdego dostawcy. Pominięcie uszkodzonych powierzchni podczas importu stanowi platformę, z której najbardziej niespójne dane mogą być zarządzane.

Rozbudowane biblioteki narzędzi

Katalogi narzędzi, uchwytów, przedłużaczy, adapterów, wartości obrotów i posuwów optymalne głębokości skrawania, przeskoków i wysunięcia narzędzi mogą być wybierane z bibliotek tworzonych przez użytkownika . Przy długich cyklach obróbki VISI stara się by obróbka była kompletna. Kiedy wskazane narzędzie osiągnie założoną trwałość system automatycznie wywoła narzędzie siostrzane minimalizując ryzyko zniszczenia detali przez zatarcie lub złamanie narzędzia.

Różnorodne strategie obróbki zgrubnej Połączenie obróbki zgrubnej w stałym Z, zgrubnej adaptacyjnej, zgrubnej rdzeni i resztkowej z odpowiednimi metodami zagłębiania po rampie, spiralnej i płaskiej daje operatorowi swobodę w tworzeniu efektywnego kodu NC dla każdego elementu. Wygładzone narożniki i płynne przejścia między pasami pozwalają na zachowanie maksymalnego posuwu i zapobiegają zatrzymywaniu się narzędzia w narożnikach. Dla operacji

zgrubnych kolejnymi narzędziami VISI zapamiętuje pozostały materiał i obróbka dokonywana jest tylko w tych obszarach. Minimalizowane są przejścia w powietrzu oraz posuwem przyśpieszonym by zapobiegać zagłębianiu się narzędzia w miejscach z nadmiarem materiału co noże powodować łamanie się narzędzi. Jeśli obrabia się element wcześniej obrobiony lub odlew VISI rozpoznaje i obrabia tylko materiał istniejący eliminując puste przejścia i skraca czas cyklu do minimum.

Obróbka płaskich powierzchni

VISI automatycznie wykrywa płaskie obszary na modelu i do ich charakteru dobierane jest odpowiednie narzędzie. Czas obróbki w tych obszarach ulega skróceniu oraz dzięki zastosowaniu odpowiedniego narzędzia jakość powierzchni po obróbce jest właściwa.

Spiralna/Promieniowa - strategie obróbki wykończającej

Obie strategie stanowią idealne metody wykańczania okrągłych elementów ponieważ kształt ścieżki jest dostosowany do obrabianych elementów. Spiralna ścieżka narzędzia ma tylko punkt początkowy i końcowy pozostając w stałym kontakcie z powierzchnią obrabianą, bez zbędnych ruchów łączenia. Promieniowe ścieżki narzedzia dają możliwość zdefiniowanie kierunku obróbki w gore, w dół lub zygzak, a dodatkowe parametry cyklu umożliwiają pełną kontrolę stosowanej strategi.

Wykończenie powierzchni wierszowaniem

Ścieżki wierszowania wjednym kierunku i zygzak można zdefiniować pod dowolnym kątem względem osi układu. Ograniczenia kątów styku umożliwiają podział powierzchni na obróbkę wierszowania w dwóch prostopadłych kierunkach. Zoptymalizowaną krzyżową obróbkę wierszowaniem można stosować na elementach z licznymi pochyleniami ścianek.Operacja wierszowania zgrubnego nadaje się do wstępnej obróbki powierzchni o dowolnym kształcie gdzie nie występują ujemne kąty pochylenia ścianek Zgrubny tryb w płaszczyźnie równoległej ścieżki narzędzia może być wykorzystany do nieobrobionej części w jednej operacji.

Obróbka resztek

Małe fragmenty modelu zwykle wymagają obróbki resztkowej mniejszym narzędziem aby całkowicie obrobić element. Polecenie obróbki resztek wykrywa obszary pozostawione przez poprzednie narzędzie, tak aby mogły być ponownie obrobione. Dla drobnych detali proces ten można powtarzać wielokrotnie co umożliwia użycie bardzo małych frezów. W obszarach położonych bardzo blisko siebie ścieżka narzędzia będzie łączyć się wokół przeszkód, aby zapewnić sprawne i płynne ścieżki narzędzia bez gwałtownych zmiankierunku i ze zminimalizowaną liczbą skoków, co pomaga wyeliminować przeciążenia narzędzia i utrzymania tak wysokich posuwów jak to możliwe.

Kontrola kolizji uchwytu narzędzia

Kontrola narzędzia i uchwytu względem modelu daje ostrzeżenia o potencjalnych kolizjach i niezbędną informację o wysuęciu narzędzia z uchwytu w ceku wykonania obróbki. Ograniczenie frezowania w Z umożliwia użycie kilku narzędzi o różnej długości do obróbki gniazda.

Pełna ochrona wybrań

Wszystkie ścieżki narzędzia 3D sprawdzają sąsiednie powierzchnie wybrania,

aby wyeliminować możliwość kolizji narzędzia. Dodatkowo do wewnętrznych naroży dodawany jest promień

wygładzający. Narzędzie zatrzymuje się w wewnętrznych narożach co może spowodować wciągnięcie narzędzia tworząc niepożądane wyżłobienia co jest nie wykrywane przy weryfikacji ścieżki narzędzia.

Krótkie czasy obliczeń

Nowe algorytmy zapewniają bardzo krótki czas obliczeń nawet najbardziej skomplikowanych części. Wysokie prędkości obrabiarek wymagają ogromnych ilości danych do utrzymania sprawnego działania. Przez utrzymywanie jak najkrótszego czasu kalkulacji, nieplanowane przestoje obrabiarek będą ograniczone do minimum. Aby zmaksymalizować wdrożenie oprogramowania VISI umożliwia obliczanie kilku operacji w tym samym czasie. Aby jeszcze bardziej przyśpieszyć przygotowanie programów, poszczególne operacje można przetwarzać oddzielnie, tak aby obróbka zgrubna mogła się zacząć natomiast operacje wykańczające nadal będą liczone.

Sprawny rozkład i płynne przejścia VISI tworzy każda ścieżkę narzędzia jako dystrybucję współrzędnych. Poprzez wysyłanie wygładzonego i efektywnego kodu NC do sterownika obrabiarki ogranicza się zbędne przyśpieszenia i hamowania obrabiarki, umożliwiając jak najszybsze działanie z zaprogramowanym posuwem. Wszystkie ścieżki narzędzia maja wygładzony promień w narożach, gładkie przejścia i możliwość przesunięcia pętli łączącej końce każdego przejścia. Wszystkie te elementy pomagają w szybszym działaniu obrabiarki. Zapobiegają nagłym zmianom kierunku, eliminują nadmierne obciążenia narzędzia.

Graficzna edycja ścieżki narzędzia

Każdą utworzoną ścieżkę narzędzia można w łatwy sposób fragmentami obcinać i edytować poszczególne punkty w celu optymalizacji parametrów skrawania. Prosta koncepcja "przeciągnij i upuść" pozwala na łatwa zmianę kolejności operacji. Edycja ścieżki narzędzia zapewnia operatorowi swobodę szybkiego docierania do preferowanej metody obróbki i kolejności operacji.

Szablony obróbki

Aby przyśpieszyć programowanie tworzy

się szablony zawierające narzędzia, operacje, prędkości, głębokości skrawania, itp. które mogą być przechowywane do ponownego wykorzystania dla podobnych części. Zastosowanie ich w nowej części automatycznie utworzy nowy zestaw ścieżek przy użyciu tych samych ustawień, co znacznie skraca czas programowania.

Konfigurowalne postprocesory

Obszerna biblioteka postprocesorów jest dopasowana do większości obrabiarek. Ponadto wszystkie postprocesory są w pełni konfigurowalne do indywidualnych wymagań. Dostosowane postprocesory można zapisać do pojedynczych obrabiarek. Karty technologiczne automatycznie tworzą informacje

0 położeniu punktu zerowego, oprzyrządowania, cyklach, itp. Zawartość 1 układ kart s

konfigurować można dostosowując do potrzeb każdego użytkownika i zapisać w formacie HTML lub XLS.

Optymalizacja posuwu NC

Kod NC może mieć zoptymalizowany posuw stosowany w celu spowolnienia prędkości posuwu przy wejściu w obszary gdzie występuje większa ilość materiału, to pozwala obrabiarce działać szybciej i sprawniej. Opcja ta stale porównuje ilość materiału usuniętego w stosunku do rzeczywistych sił mechanicznych działających na narzędzia. Wynik tego zaawansowanego porównania narzędzia uzyskuje się lepsze ścieżki narzędzia, przedłuża żywotność narzędzia podczas bezpiecznego używania obrabiarki przy optymalnej wydajności.

Symulacja kinematyczna Weryfikacja ścieżki narzędzia może być stosowana przy użyciu rzeczywistych wymiarów i ograniczeń obrabiarki oraz symulacji kinematycznej. Narzędzie skrawające, uchwyt, przyrządy i wyposażenie mogą być sprawdzane podczas wyświetlenia symulacji kinematycznej. Wszelkie kolizje ścieżki narzędzia z półfabrykatem lub jakiejkolwiek innej części obrabiarki zostaną podświetlone.

biuro@visicadcam.pl

visi obróbka 5- osiowa

Zawansowane rozwiązania dla frezowania w 5- osiach

Obróbka w 5 osiach to zaawansowana technologia najczęściej stosowana w przemyśle lotniczym i motoryzacyjnym. Zalety obróbki 5-osiowej bardzo często wykorzystywane są w produkcji form wtryskowych i tłoczników. Obróbka wieloosiowa VISI zapewnia rozwiązania do tworzenia optymalnych ścieżek narzędzia przy zastosowaniu zaawansowanej kontroli kolizji.

Szeroka gama interfejsów CAD

VISI może bezpośrednio pracować na plikach: Parasolid, IGES, CATIA, Pro-E, UG, STEP Solid Works, Solid Edge, ACIS, DXF, DWG, STL i VDA. Szeroka gama interfejsów zapewnia użytkownikowi możliwość pracy z dowolnym oprograCAD. Pliki bryłowe importoz innych systemów CAD mogą być swobodnie edytowane w zależnośći od własnych potrzeb.

Obróbka rdzenia / Głębokie gniazdo

Wiele skomplikowanych form wtryskozawiera głębokie gniazda i małe promienie zaokrągleń które muszą być poddane obróbce narzędziami o małej średnicy. Generalnie będzie się to wiązać z użyciem dłuższych narzędzi, które zwiększają ryzyko odkształcenia i zniszczenia powierzchni. Obrabiając pod dowolnym kątem, program wykryje kolizję i automatycznie pochyli, odsunie narzędzie od detalu lub uchwytu.

Główną zaletą tej strategii jest stosowanie krótszych narzędzi, które zwiększają sztywność narzędzia, zmniejszają wibracje i odkształcenia. W rezultacie, stałe odprowadzenie wióra i większa prędkość skrawania którą można uzyskiwać przyczynia się do zwiększa trwałość i wytwarzenia powierzchni o wysokiej jakości.

W bardziej płytkich obszarach większe frezy kuliste mogą być użyte z małym kątem pochylenia. Główną zaletą tej metody jest mniejsza liczba przejazdów ścieżki narzędzia, która również skraca czas obróbki i poprawia jakość powierzchni.

Konwersja z 3 do 5 osi

Wszystkie ścieżki narzędzia w obróbce 3-osiowej mogą być konwertowane do obróbki w 5 osiach. Zwiększając tym samym liczbę dostępnych strategii. Przy użyciu tej metody stosuje się technologię obróbki HSM. Konwersja z 3 do 5 osi zapewnia inteligentne wykrywanie kolizji oraz automatyczne pochylenie osi narzędzia względem obrabianego elementu. Ten rodzaj półautomatycznej ścieżki przyśpiesza programowanie i skraca czas nauki.

Wybrane cechy

Rozbudowany moduł CAD

Konwersja ścieżki narzędzia z 3 do 5 osi

5 osiowa obróbka zgrubna i wykańczająca

Zaawansowana kontrola pochylenia narzędzia

Pełna kontrola wyżłobień

Optymalizacja ścieżki narzędzia

Symulacja kinematyczna

Konfigurowalne postprocesory

Niezawodny i efektywny kod NC

Raporty obróbki w formacie HTML i XLS