PROGRAMOWANIE MASZYN CNC HTM CAM DEALER CAD/CAM

News

EDGECAM jest czołowym liderem technologii HSM od wielu lat. Wspomaga pracę przy obróbce komponentów dla przemysłu lotniczego, motoryzacyjnego, medycznego i prezcyzyjengo. Połączenie innowacyjnych technik zapewnia szybką obróbkę i otrzymanie wysokiej jakości powierzchni obrabianych poprzez utrzymywanie stałego obciążenie narzędzia i minimalizację nagłej zmiany kierunku ruchu podczas skrawania.

Infolinia 801 011 637

www.edgecam.pl

strategia Wave®

Najlepsze rozwiązanie dla obróbki ze zwiększonym posuwem i prędkością obrotową narzędzia.

Strategia obróbkowa Wave wprowadza nową jakość i zwiększa wydajność obróbki eliminując wady cyklu zgrubnego. Podstawowy cykl frezowania zgrubnego pozwala na generowanie równoległych, spiralnych i koncentrycznych ścieżek narzędzia. Pozwalają one na wykonanie obróbki cech o złożonym kształcie. Jednak podczas obróbki w narożach występują liczne zmiany wartości posuwu i szerokości warstwy skrawanej. Zmiany grubości wióra powodują skokowe zmiany obciążenia narzędzia zmniejszając jego wytrzymałość i trwałość.

Wybrane cechy

Zmniejszenie czasu trwania cyklu

Zwiększenie trwałości narzędzia

Wydłużony czas bezawaryjnej pracy maszyny

Stała wartość współczynnika odprowadzenia wióra

Zwiększenie głębokości i prędkości skrawania

Strategia generowania ścieżek Wave została opracowana w celu eliminacji skokowego obciążenia narzędzia i utrzymania stałej wartości współczynnika odprowadzenia wióra. Podstawowy cykl frezowania zgrubnego nie umożliwia obróbki ze stałą wartością posuwu i prędkością obrotową narzędzia w miejscach nagłych zmian geometrii. Strategia Wave zawiera algorytm obliczający rzeczywistą szerokości warstwy skrawanej. Na jej podstawie generuje płynna ścieżkę narzędzia przypominającą kształtem rozchodzenie się fal na wodzie, która eliminuje zbędną zmianę wartości posuwu i prędkości obrotowej narzędzia .

Stałe obciążenie narzędzia w strategii Wave pozwala użytkownikowi na zdefiniowanie nowych bardziej zoptymalizowanych wartości posuwu i prędkości obrotowej narzędzia. Można dalej stosować takie same parametry jak przy obróbce cyklem podstawowym, jednak specjalny kształt ścieżek strategii Wave pozwala na znaczne zwiększenie parametrów obróbki. Parametry technologiczne w frezowaniu zgrubnym dla ścieżek równoległych,

uwzględniać obróbkę w regionach o zwiększonych wymaganiach dotyczących warunków skrawania. Stałe obciążenie narzędzia pozwala znacznie zwiększyć posuw, prędkość obrotową narzędzia i głębokość skrawania pozwalając na usuwanie wióra według zaleceń producenta narzędzia.

Obróbka 5-osiowa po krzywej

Przed przystąpieniem do przygotoobróbki skrawaniem z użyciem strategii Wave zaleca się wykonanie krótkiego testu. Przygotowanie obróbki Wave wzdłuż prostej linii pozwala dobrać odpowiednie parametry technologiczne dla badanego narzędzia i materiału. Zdobyte podczas testu informacje pozwalają w pełni wykorzystać potencjał możliwości zawarty w strategii Wave.

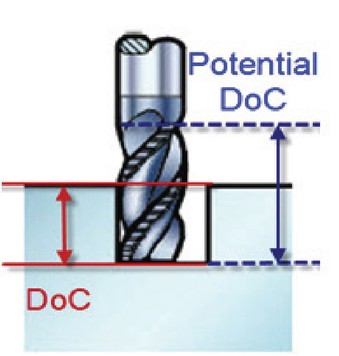

Jednym z podstawowych parametrów narzędzi typu frez to długość części roboczej. Wykonując obróbkę na całej jej długości można uzyskać równomierne zużycie narzędzia. Podstawowym parametrem wyjściowym w definicji obróbki strategią Wave jest przyjęcie wartości głębokości skrawania równej 1-1,5 średnicy freza.

Strategia obróbkowa Wave jest teraz dostępna już

w podstawowej konfiguracji oprogramowania Edgecam

Dodatkowym kluczowym aspektem w obróbce Wave jest dobranie odpowiedniego materiału. Zaleca się stosowanie frezów o nieparzystej liczbie ostrzy. Od 5 do 7 ostrzy skrawających używa się obróbce stali natomiast do obróbki aluminium wykorzystuje się narzędzia z 3 lub 5 ostrzami. Odradza się mocowanie narzędzi przy użyciu oprawek Weldon ponieważ nie mocują freza na pełnej jego średnicy, co może spowodować jego wytrącenie z położenia równowagi. Lepszym rozwiązaniem jest użycie tulei zaciskowych, zamocowania hydraulicznego lub skurczowego

Półfabrykat typu kostka jest zamocowany w imadle tak aby przestrzeń do obróbki znajdowała się powyżej szczęk uchwytu. Punkt bazowy ( zero programu) zostało umieszczone w prawym dolnym rogu. Takie umiejscowienie punktu pozwoli na wygenerowanie bardziej czytelnego kodu NC. Narzędzie zagłębi się w materiał w prawym dolnym rogu elementu (X0,Y0) i ruchem roboczym wzdłuż osi X (czerwona oś) dojedzie do punktu (X-10,0). Punkt startu cyklu obróbkowego znajduje się w punkcie (X3,Y0). Powstała linia wejścia zapewnia odpowiednią odległość do rozpędzenia suportów obrabiarki. Frezowanie z zdefiniowaną głębokością skrawania na poziomie 1-1,5* średnica narzędzia pozwala obliczyć odpowiednią prędkość obrotową wrzeciona i posuw bazując na zaleceniach od producenta narzędzi.

Strategie Wave®

Przykładowy kod NC dla wykonania testu narzędzia do obróbki Wave.

%O1000

N1 G90 G20 G00 G40 N2 T1 M6 N3 S[RPM] M3 N4 M8

N5 X3. Y[%*Średnica narzędzia] N6 G43 Z0.25 H01

N7 Z[Głębokość skrawania]

N8 G1 X-10 F[Posuw] N9 G0 Z0.25

N10 G28 Z0 N11 G28 X0 N12 M30

Podczas wykonywania testu należy zwrócić szczególną uwagę na kolor, kształt i wielkość wiórów jak również na wydawany dźwięk podczas pracy narzędzia.

Wióra powinny mieć gładką krawędź od początku aż do samego końca (zdjęcie). W obróbce elementów ze stali ciepło wydzielane w procesie skrawania jest odprowadzane przez wiór nadając im lekko niebiesko-brązowy kolor

Opierając się na przeprowadzonym teście optymalizuj parametry technologiczne ograniczając się do zmian tylko jednego parametru skrawania podczas trwania przejścia narzędzia. Parametry umożliwiające kontrolę wióra to głębokość i szerokość warstwy skrawanej oraz prędkości posuwu i obrotów narzędzia.

edgecam@edgecam.pl

EDGECAM POSTPROCESORY GRAFICZNE

KREATOR POSTPROCESORÓW - PROFESJONALNE NARZĘDZIE DO TWORZENIA ORAZ EDYCJI POSTPROCESORÓW

Najważniejszym etapem, po zakupie oprogramowania CAM jest wykonanie i wdrożenie postprocesora na kontyp maszyny i sterowania. Dostosowany postproce-sor jest gwarancją prawidłowej pracy obrabiarki CNC oraz zapewnia pełne wykorzystanie jej możliwości obróbczych.

KREATOR POSTPROCESORÓW

Funkcjonuje analogicznie do znanych z systemu Windows kreatorów konfiguracji i jest dostępny niezależnie od posiadanej konfiguracji oprogramowania Edgecam. Interfejs opiera się na przejrzystych, czytelnych oknach dialogowych. Tworzenie i edycja postprocesorów w Edgecam jest łatwe i przyjemne. Użytkownik ma możliwość wyboru typu obrabiarki (tokarki, frezarki, wycinarki), na którą będzie tworzony postprocesor.

KINEMATYKA OBRABIARKI

W Edgecam istnieje możliwość tworzenia postprocesorów na obrabiarki wieloosiowe o różnej konfiguracji: frezarki 2.5-, 3-, 4-osiowe (czwarta oś w głowicy lub w stole), frezarki 5-osiowe (konfiguracja głowica/głowica, stół/stół, głowica/stół), tokarki 2-osiowe, 2-osiowe + oś CY oraz wielozadaniowe centra tokarsko-frezarskie (4-osiowe + CYB + Przechwyt). Kreator pozwala na szybki wybór układu kinematycznego właściwego dla obrabiarki CNC.

SZABLONY STEROWAŃ

Zaletą Kreatora postprocesorów jest baza gotowych szablonów sterowań wiodących na świecie producentów sterowań:

Heidenhain, Siemens, Fanuc, Haas, Deckel Maho, Cincinnati, Pronum, Mazak, Mori Seiki, Okuma...

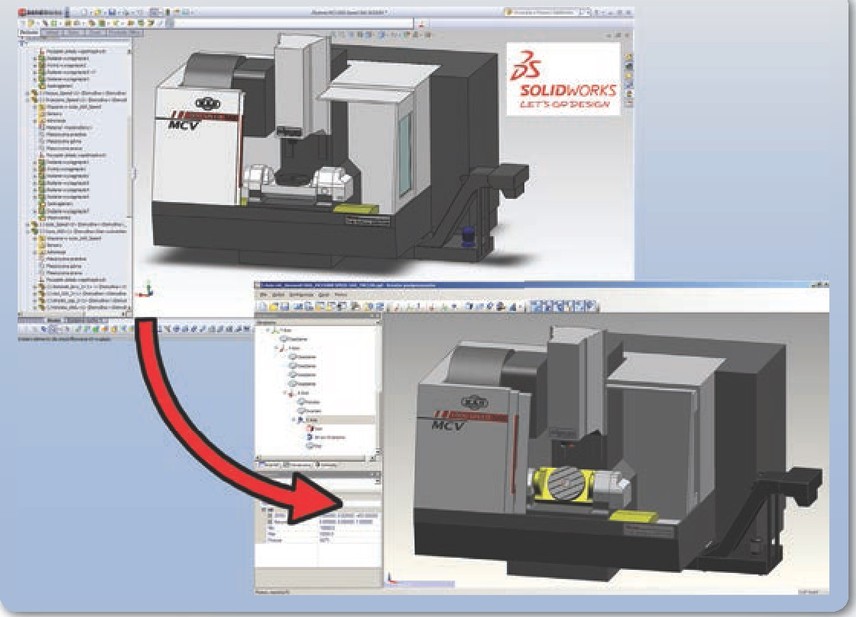

GRAFIKA OBRABIARKI

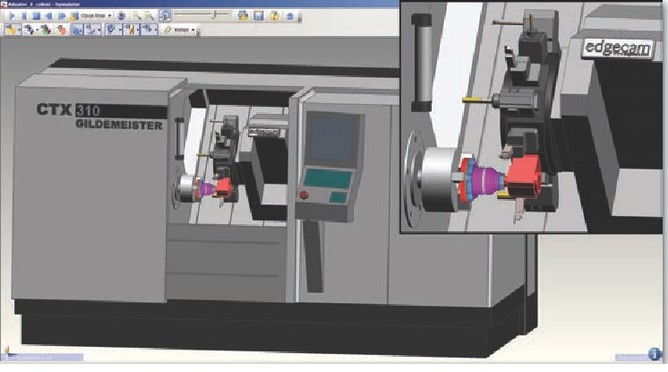

Użytkownik może bazować na domyślgrafice obrabiarki dodawanej automatycznie do wybranego szablonu w Kreatorze lub dodać wirtualny model dowolnej maszyny CNC stworzony wcześniej w systemie CAD 3D. W przypadku tokarek możliwe jest definiowanie oprawek narzędziowych, których kształt i rozmieszczenie zależy od rodzaju wywołanego narzędzia.

Ponadto w przypadku tokarek oraz centrów tokarsko-frezarskich kreator postprocesorów daje możliwość definiowania dowolnych oprawek narzędziowych stałych oraz napędzanych osiowo lub promieniowo. Możliwość wykorzystysymulacji obróbki z pełnym uzbrojeniem głowicy narzędziowej obrabiarki to niewątpliwie wielka zaleta systemu Edgecam. Wdrożony postprocesor daje programiście gwarancję bezpiecznej pracy oraz uniknięcie niebezpiecznych i bardzo kosztownych kolizji.

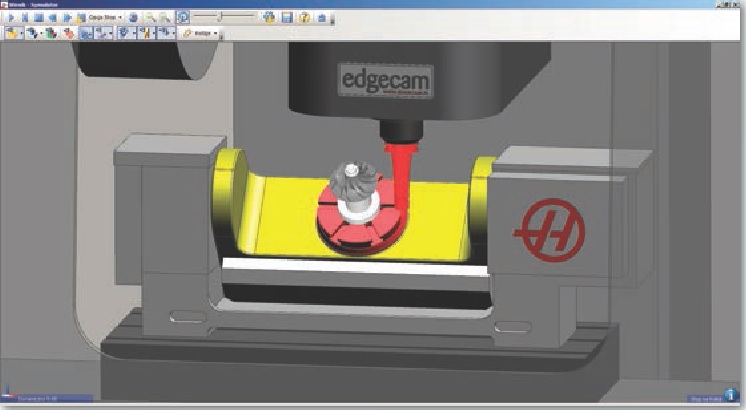

SYMULACJA OBRÓBKI W EDGECAM

NAJLEPSZY SPOSÓB NA BEZPIECZNE URUCHOMIENIE PRODUKCJI

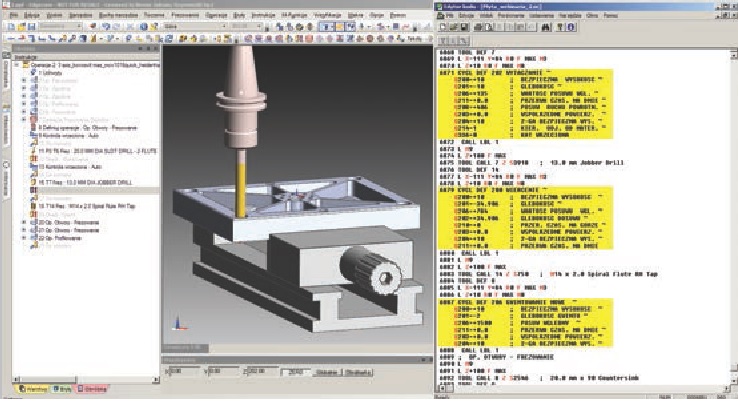

Każdy moduł Edgecam wyposażony jest w trzy bezpłatne, niezależne symulatory obróbki. Programista każdorazowo powinien zweryfikować poprawność realizacji zastosowanych cykli obróbczych przed wygenerowaniem programu NC w CAM.

SYMULATOR NARZĘDZIA PO ŚCIEŻCE

Symulator umożliwia weryfikację pracy narzędzia poruszającego się po wygenerowanych wcześniej ścieżkach.Weryfikacja odbywa się na tle detalu obrabianego. Jest to doskonały sposób do przeanalizowania poprawności pracy wybranego narzędzia pod kątem dostępu do obrabianych obszarów oraz wysięgów narzędzi.

Symulator wyposażony jest w wygodne okno nawigacji, w którym automatycznie lub ręcznie możemy sterować położeniem narzędzia jak i prędkością jego pracy.

DYNAMICZNA SYMULACJA OBRÓBKI

Dynamiczny symulator obróbki jest zaawansowanym narzędziem weryfikującym poprawność pracy narzędzia. Programista ma możliwość obejrzenia sposobu wykonywania poszczególnych operacji obróbczych. Użytkownik na bieżąco widzi sposób oraz wielkość zdejmowanego materiału przez poszczególne ścieżki.

Podczas symulacji wykrywane są kolizje: narzędzie lub jego oprawka z półfabrykatem, z uchwytami materiału obrabianego, z detalem, z wrzecionem tokarskim. Błąd sygnalizowany jest poprzez zaznaczenie miejsca wystąpienia kolizji kolorem czerwonym.

... 'UUi

Edgecam oferuje również symulacje obróbki w trybie przyspieszonym. Jest to doskonałe narzędzie do szybkiej weryfikacji wykonywanych cykli obróbczych. W dowolnym etapie symulacji można przeprowadzić porównanie otrzymanej powierzchni detalu z powierzchnią nominalną modelu.

EDGECAM I SANDVIK COROMANT

...PARTNERZY DLA PRODUKTYWNOŚCI

Dzięki wymianie doświadczeń firmy Vero Software i Sandvik Coromant, dostarczają technologom i programistom profesjonalne oprogramowanie CAM oraz zaawansowane narzędzia obróbcze oraz system do zarządzania gospodarką narzędziową...

Firma VERO, największy na świecie dostawca oprogramowania CAM oraz Sandvik Coromant, lider w dziedzinie technologii narzędzi skrawających, dzięki globalnej umowie o współpracy dostarczają technologom i programistom doskonałe rozwiązania wspomagające produkcję na obrabiarkach CNC.

Badania naukowe wykazały, że efektywne wdrożenie systemu zarządzania gospodarką narzędziową pozwala na obniżenie czasu obróbki około 50% oraz zmniejszenie zapasów magazynowych około 40%. Efektywne zarządzanie narzędziami wymaga dokładnego skatalogowania używanych narzędzi. W ten sposób powstaje baza danych zawierająca niezbędne informacje o każdym narzędziu: jego lokalizację w magazynie, cenę, dostawcę, osiągi oraz żywotność.

SANDVIK COROGUIDE

CoroGuide jest elektronicznym katalogiem narzędzi, który zawiera szczegółowe informacje na temat wszystkich wyrobów firmy Sandvik Dostępne są w nim dane na temat narzędzi, płytek uchwyów oraz części zapasowych. Z elektroniczną bazą danych zintejest moduł doboru narzędzia i parametrów do obróbki.

Edgecam posiada w standardzie specjalny link do bibliotek CoroGuide. Moduł ten pozwala na integrację systemu Edgecam z bazą CoroGuide. Programista może natychmiast dobrać i wczytać narzędzie do magazynu znajdującego się bezpośrednio w Edgecam i wykorzystać je dla definiowanego procesu obróbczego w CAM.

Współpraca pomiędzy VERO oraz Sandvik Coromant daje gwarancję, że system zarządzania gospodarką narzędziową Sandvik jest produktem dopracowanym perfekcyjnie, spełniającym oczekiwania wymagających klientów.

EDGECAM I SANDVIK COROMANT

...PARTNERZY DLA PRODUKTYWNOŚCI

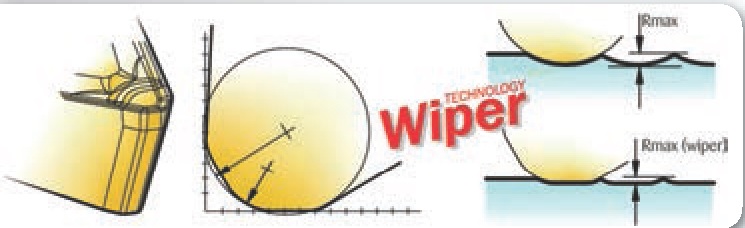

PŁYTKI WlPER

Potrzeba zwiększenia jakości otrzymanej powierzchni wymaga wprowadzenia nowej generacji płytek skrawających. Ogromną korzyścią dla przedsiębiorstw byłoby zupełne wyeliminowanie kosztownej operacji szlifoa w zamian zastosowanie wysokiej jakości obróbki wykańczającej.

Stosując płytki Wiper produkowane przez Sandvik Coromant w znacznym stopniu można wyeliminować operacje szlifowania i polerowania. Podczas toczenia z użyciem płytek z geometrią Wiper jakość uzyskanych powierzchni jest dwukrotnie lepsza, co przekłada się na wzrost produktywności. Edgecam jest pierwszym systemem CAM w pełni obsługującym płytki typu Wiper.

TOCZENIE SKOŚNE

Pojawienie się karbu to częsty problem podczas toczenia superstopów żaroodpornych. Zagłębianie skośne dostępne w Edgecam jest idealnym rozwiązaniem dla tokarek CNC -wzdłuż krawędzi skrawającej nie pojawia się żadne uszkodzenie. Przy zmiennej głębokości skrawania jest to najlepsze rozwiązanie. Alternatywą mogą być wielokrotne przejścia ze zmienną głębokością skrawania.

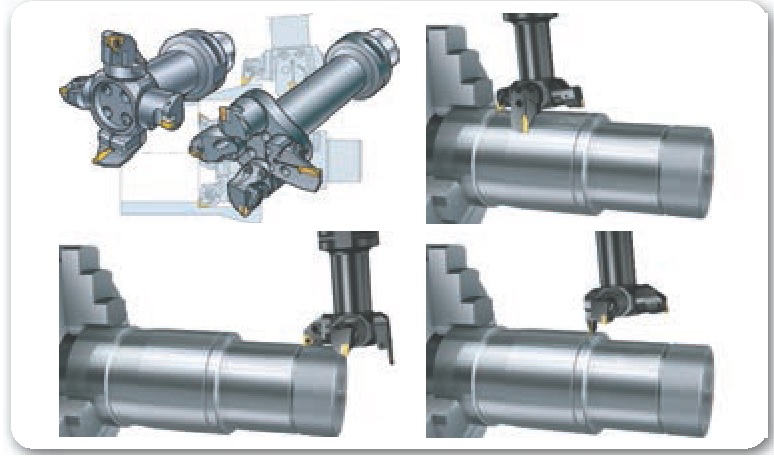

NARZĘDZIA WIELOZADANIOWE

W celu zwiększenia produktywności i pełnego wykorzystania obrabiarek wielozadaniowych Edgecam umożliwia wykorzystanie specjalistycznych narzędzi wielofunkcyjnych firmy Sandvik. Zastosowanie jednego wielozadaniowego narzędzia do toczeprzecinania, toczenia rowków oraz toczenia gwintów to krótszy czas wymiany narzędzia, zmniejszenie liczby wykorzystygniazd w magazynie narzędzi, to

zastosowanie jednego narzędzia tokarskiego do obróbki zewnętrznej lub wewnętrznej.

FREZOWANIE TOCZNE

Jest to frezowanie zakrzywionych powierzchni poprzez obrót przedmiotu obrabianego wokół wybranej osi. Mimośrodowe formy i kształty, które różnią się znacznie od wytwarzanych konwencjonalnymi metodami frezowania i toczenia mogą być frezowane tocznie. Metoda ta pozwala na usuwanie dużych ilości metalu przy odpowiedniej kontroli wióra. Aby w pełni wykorzystać narzędzia Sandvik w Edgecam możemy przesunąć oś narzędzia względem osi obrotu detalu uzyskując tym samym wymaganą jakość powierzchni.

- LI

'L 1

'L 1

OBRÓBKA POWIERZCHNI

Edgecam dostarcza kompleksowe rozwiązado generowania wysokiej jakości ścieżek narzędzia dla elementów pryzmatycznych jak i zaawansowanych geometrii 3 D. Ścieżki narzęw Edgecam dla obróbki powierzchniowej są efektywne, zoptymalizowane dla wysoko wydajnej obróbki szybkoobrotowej HSM.

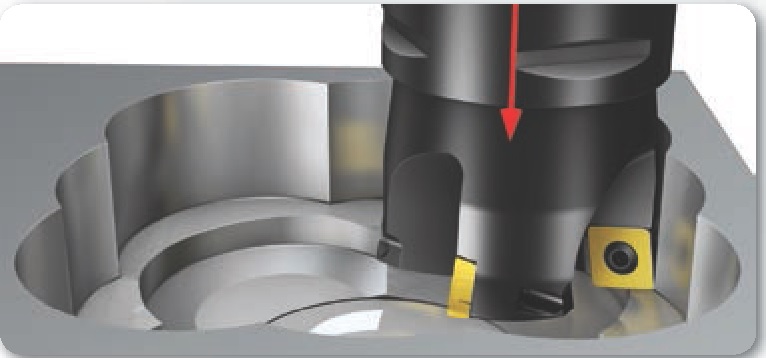

FREZOWANIE WGŁĘBNE

Edgecam posiada specjalnie zaprojektowaną strategię Plunge Milling w celu pełnego wykorzystania frezów firmy Sandvik. We frezowaniu wgłębnym, obróbka prowadzona jest czołem narzędzia zamiast obwodem, co powoduje korzystną zmianę kierunku sił skrawania z dominujących promieniowych na osiowe. Na ogół, frezowanie wgłębne jest alternatywną metodą, gdy ze względu na drgania, nie jest możliwe frezowanie walcowe.

OBRÓBKATROCHOIDALNA

W Edgecam udostępniono innowacyjne trochoidalne cykle zoptymalizowane dla narzędzi skrawających Sandyik. Frezowatrochoidalne jest idealnym rozwiązaniem dla obróbki kieszeni oraz rowków. Dzięki ścieżce narzędzia w kształcie łuków, strategia obróbki trochoidalnej jest doskonałym rozwiązaniem do zastosowań w szybkoobróbce HSM. Chwilowy styk narzędzia z materiałem obrabianym podnosi żywotność krawędzi skrawającej frezu zwiększając jego trwałość. Pozwala to zastosować maksymalny, możliwy posuw podczas całego cyklu obróbczego, zapewniając kontrolę posuwu zależnie od obciążenia frezu.

Zastosowanie obróbki trochoidalnej pozwala na przyspieszenie cyklu, redukcję czasu obróbki, utrzymanie stałej szerokości skrawapolepszenie jakości uzyskanej powierzchni.

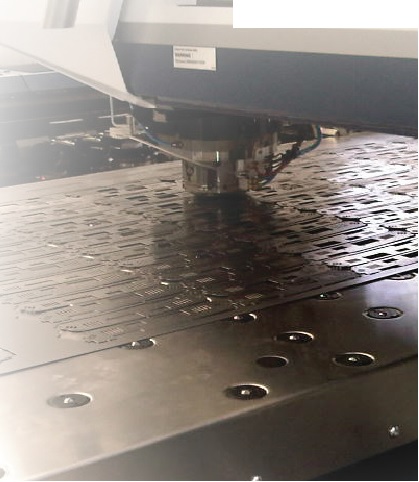

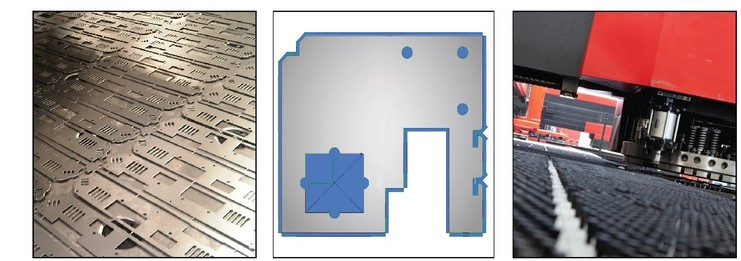

Radpunch

Wspomaganie programowania CNC dla wykrawarek

Radpunch jest niezależnym od obrabiarki rozwiązaniem programowania wykrawarek CNC, które redukuje czas uruchomienia produkcji.

Radpunch zintegrowany z Radprofile, dostarcza kompleksowego narzędzia do obsługi wszelkich prac pod wycinanie lub wykrawanie lub na maszyny typu combo. To potężne połączenie pozwoli na programowanie wszystkich obrabiarek typu laser, plazma, płomień, wykrawarka dowolnej marki i rodzaju czy maszyny combo, zarówno z istniejącego parku maszynowego jak i tych planowanych do zakupu w przyszłości, z jednego systemu. Raz zakupiony system zapewni obsługę całego Twojego parku maszynowego teraz na w przyszłości.

Radpunch integruje cały proces programowania od projektowania geometrii poprzez technologię wykrawania, nakładanie na arkusze, kolejność wykrawania aż po generowanie kodu NC i wysyłanie go do maszyny za pomocą DNC kończąc. Integralność Radpunch polega również na wykorzystaniu Bazy Danych Wytwarzania (BDW), która służy do zapisywania wszelkich informacji technicznych wykonywanych prac. Dane te, później są do wykorzystania, co skraca znacznie czas pracy oraz podnosi efektywność i ogranicza błędy poprzez większą automatyzację procesu. Zrozumienie specyfiki pracy obrabiarki, jej możliwości i ograniczeń jest kluczem do wykorzystywania jej efektywnie. Radpunch pomaga użytkownikowi w procesie optymalizacji obróbki dzięki znajomości tych ograniczeń i możliwości wszystkich Twoich obrabiarek.

Optymalizacja technologii wykrawania jest kluczowa dla efektywnego

programowania Twoich wykrawarek, przez co redukuje się koszty wytwarzania detali. Proste optymalizowanie działania konwencjonalnych narzędzi, używanych na danej części, już nie wystarcza. Obecne obrabiarki umożliwiają np. wykrawanie bardzo blisko łap, blisko krawędzi, używanie narzędzi takich jak: koła, przecinaki, nożyce oraz zmienne narzędzia znakujące. Radpunch posiada zdolność do programowania takich narzędzi czy funkcji i potrafi dzięki temu wygenerować kod NC obsługujący je. Radpunch poprzez zapewnienie obsługi specjalistycznych technologii, pozwala również na dobranie kilku technologii do jednej części dla różnych orientacji detalu podczas nakładania. Umożliwia to pełne wykorzystanie materiału poprzez obracanie detalu przy nakładaniu, co przy innych warunkach nie jest możliwe z powodu ograniczeń maszyny. Ta sama funkcjonalność pozwala optymalizować proces zdejmowania detali za pomocą obsługiwanych przez maszynę urządzeń dodatkowych. Podczas gdy dana część jest podnoszona w jednej orientacji, jej podniesienie w innym położeniu może nie być możliwe. Nałożenie technologii zdejmowania i podnoszenia części na samą część pozwala na poprawne ułożenie części na arkuszu. Aby zminimalizować czas uruchomienia produkcji, najważniejszym aspektem jest określenie technologii wykonania. Radpunch umożliwia dostosowanie technologii za pomocą szeregu definiowalnych narzędzi, udostępnionych użytkownikowi w programie. Przyjazny interfejs natomiast, pozwala użytkownikowi na dowolną ingerencję w technologię i jej poprawienie w dowolny sposób.

Zrozumienie możliwości i ograniczeń konkretnej maszyny jest kluczem do jej obsługi w sposób jak najbardziej efektywny. Radpunch pomaga użytkownikom w optymalizacji wielkości produkcji na każdej maszynie pod kątem tych możliwości i ograniczeń.

Możliwości i kontrola

Siła automatyzacji połączona z pełną kontrolą przez użytkownika, czyni z Radpunch narzędzie niezwykle skuteczne, które dodatkowo może być konfigurowane na wielu płaszczyznach i dostosowane do wymagań danej produkcji. Dzięki temu Radpunch może ewoluować razem z rozwojem Twojej firmy.

Wybór technologii, znakowanie, preferowane narzędzia do zdejmowania detali, preferowana kolejność wykrawania - wszystko to i jeszcze więcej może być zdefiniowane w powiązaniu z materiałem, jego grubością, rodzajem oraz obrabiarką w Bazie Danych Wytwarzania (BDW). BDW natomiast rozwijane jest wraz z każdym nowym zleceniem. Przyjmowanie nowych klientów, ich specyficznych wymagań, nowych produktów czy nowych obrabiarek , powoduje potrzebę kontroli nad nowym materiałem, technologią czy nowym procesem. BDW zapewnia spójność programowania dla tych nowych kryteriów dla wszystkich Twoich maszyn, co powoduje ograniczenie poprawek, błędów oraz wzrost wydajności.

Jeśli wolisz wszystko kontrolować ręcznie, Radpunch jest do tego

stworzony. Umożliwia on użytkownikowi dowolną ingerencję w technologię, kolejność, czy rozkrój w każdym momencie pracy. Możliwość nadpisania zmian wprowadzonych przez użytkownika nad automatycznymi procesami, daje nam dużą swobodę obróbki, nawet dla najbardziej skomplikowanych projektów w sposób łatwy i szybki.

W pełni zintegrowany moduł do nestingu Radnest, pozwala natomiast na proste tworzenie nakładania na arkusze. Automatyczne funkcje nakładania są bardzo rozbudowane, dzięki czemu jesteś w stanie szybko przestawić produkcję na inną obrabiarkę, czy wprowadzić zmiany nie powtarzając całego procesu programowania od początku. Radnest dzięki swoim zaawansowanym funkcjom obniża zużycie materiału oraz poprawia znacznie wydajność produkcji poprzez jego lepsze wykorzystanie.

Efektywność jest wszystkim

Radpunch jest szybką, nowoczesną aplikacją stworzoną przez Radan'a aby wspomagać programowanie i obróbkę danych od pliku CAD do kodu NC.

Spójny interfejs i automatyzacja pomagają użytkownikowi w tym procesie. Niestety, w pracy nie zawsze produkcja przebiega płynnie. Problemy na poziomie produkcji, zmiany w zamówieniach od klienta, czy nieprzewidziane awarie maszyn, wymuszają często potrzebę bycia zarówno szybkim jak i efektywnym.

Radpunch pozwala użytkownikowi poprawić dane wymagania czy zmienić maszynę, na której ma być wykonane zlecenie, w bardzo łatwy i szybki sposób, co wcale nie oznacza powtórzenia całego procesu programowania.

Obrabiarka jest tak efektywna, jak oprogramowanie nią sterujące, dlatego też osobiście wdrażamy każdy postprocesor, upewniając się, że obsługuje wszystkie funkcje maszyny oraz że pracuje optymalnie. To efektywność Twojej produkcji jest dla Ciebie najważniejsza, dlatego Twoje oprogramowanie CAM jest dla nas takie ważne.

radan@radancnc.pl