PROGRAMOWANIE MASZYN CNC HTM CAM DEALER CAD/CAM

RADAN

Radnest

Zaawansowane nakładanie

Radnest dzięki automatycznej analizie kształtu, rodzaju i grubości materiału wszystkich zadanych detali, wykonuje automatyczne sortowanie i nakładanie na zadane arkusze. Podczas tego procesu wykorzystywane są odpady użytkowe. Radnest maksymalnie wykorzystuje dostępne materiały oraz optymalnie nakłada wszystkich zadanych detali.

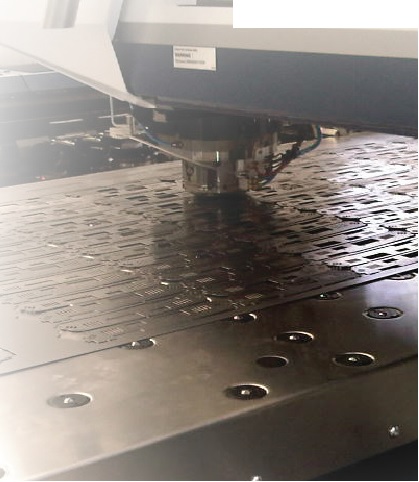

Wycinanie lub wykrawanie a Radnest

Radnest jest wysoce wydajnym narzędziem do nakładania pod wycinanie i wykrawanie.Wykorzystując funkcjonalność nakładania w Radan, system pozwala użytkownikowi w pełni kontrolować nakładanie części w trybie ręcznym, półautomatycznym i w pełni automatycznym. Radnest znacząco ogranicza straty materiałowe a dzięki szybkości działania także straty czasowe na przygotowaniu produkcji.

Opcja importu wielu plików 2D jednocześnie, pozwala w szybki i łatwy sposób dobrać dla każdego z nich takie parametry jak rodzaj materiału, grubość czy priorytet nakładania. Pliki 2D można też podczas importu poddać obróbce automatycznej, takiej jak: domykanie otwartej geometrii, usuwanie tekstu, ramek czy wymiarowania. Preferencje importu można także zapisać jako szablon i wykorzystywać wielokrotnie aby przyspieszyć pracę przy importowaniu kolejnych plików.

W Radan można także tworzyć zestawy kilkuczęściowe. Taki zestaw może być zapisany na dysku i wielokrotnie wykorzystywany. Wystarczy w Radnest podać który zestaw chcemy wykonać i w ilu sztukach a Radnest przygotuje nam rozkład wszystkich potrzebnych części w odpowiedniej ilości i na odpowiednich materiałach.

raanest

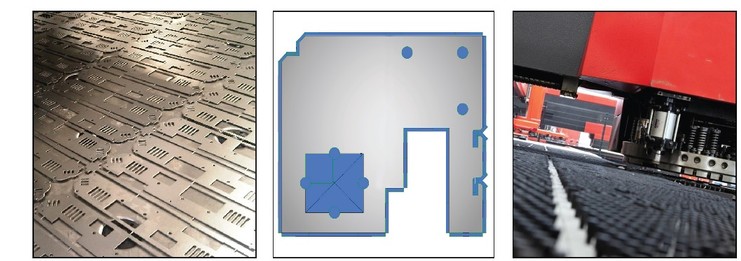

Zaawansowane nakładanie pod wykrawanie

Podczas nakładania pod wykrawanie Radnest analizuje każdy detal pod kątem dostępnych narzędzi w wykrawarce, dzięki czemu poprawnie układa detale na arkuszu. Radnest analizując geometrię narzędzi wykrawarki dopasowuje je do detali, dzięki czemu mamy pewność, że skalkulowany program jest możliwy do wykonania przez wykrawarkę. System analizuje również odstępy pomiędzy detalami na arkuszu w oparciu o odległości pomiędzy poszczególnymi uderzeniami, co pozwala zmniejszyć do minimum odstępy pomiędzy detalami. Jednocześnie Radnest dba o to, aby nie został uszkodzony żaden detal przez uderzeniach dużym narzędziem.

Innym sposobem poprawy dokładności i niezawodności nakładania jest odczyt przez Radnest danych z bazy technoloRadan. Obrobione w Radan części mogą zawierać informacje takie jak: orientacja, wspólna linia cięcia czy dane dotyczące rozładunku. Radnest używa tych danych przekształcając je pod kątem konkretnego modelu obrabiarki. Dzięki możliwości przygotowania nakładania na każdy model wykrawarki czy wycinarki Radnest umożliwia dużą wszechstronność produkcji i jest w tym bezkonkurencyjny.

Wydajność i kontrola

Radnest zapamiętuje listę komponentów, które zostały nałożone wraz z listą materiałów użytych do nakładania.

Użytkownik może w każdej chwili wykluczyć dany element z nakładania, a wtedy detale z tego projektu powrócą do listy detali oczekujących, natomiast arkusze materiału powrócą do listy materiałów do użycia. Użytkownik może też ingerować ręcznie w projekt nakładania na każdym etapie pracy np. w celu lepszego wykorzystania odpadu użytkowego. Radnest w takim przypadku zapisze operacje wykonane przez użytkownika oraz dokona odpowiednich korekt nakładania z uwzględnieniem wcześniej wykonanych.

Ręczne nakładanie części jest interaktywne, co oznacza że Radnest kontroluje odstępy między detalami. Proste funkcje takie jak wypełnienie pozostałej części arkusza danym detalem czy grupą części są łatwo dostępne i proste do wykonania zarówno manualnie jak i automatycznie.

Do nakładania Radnest może używać arkuszy o dowolnym kształcie, a poszczególne obszary niektórych arkuszy mogą być oznaczone jako niezdatne do

użycia. W przypadku, gdy obszar pozostały po nałożeniu jest odpowiednio duży, Radnest automatycznie stworzy odpad użytkowy, który może być przycięty do ostatniego wycinanego detalu, do określonego kształtu np. prostokąta czy też do określonego rozmiaru z zadanego przedziału. Radnest automatycznie zapisze plik z odpadem do późniejszego wykorzystania w dowolnym momencie razem z innymi odpadami.

Efektywność ponad wszystko

Radnest jest szybkim i nowoczesnym narzędziem do tworzenia nakładania zaprojektowanym tak, aby umożliwić wszystkie możliwe funkcje maszynowe. Sposób jaki to się dzieje jest intuicyjny i przyjazny użytkownikowi oraz cały czas pozwala na kontrolowanie tego procesu.

Radnest używa bardzo nowoczesnych i zaawansowanych algorytmów nakładania, aby jak najlepiej wykorzystać możliwości obrabiarki. Aby wykonywać to efektywnie ,używa całej dostępnej mocy obliczeniowej komputera w pełni wykorzystując możliwości dzisiejszych wielordzeniowych procesorów.

Używając Radnest możecie Państwo oczekiwać, ze wyprodukujecie więcej detali z mniejszej ilości materiału i w krótszym czasie. Dodatkowo możesz zacząć wykorzystywać odpady użytkowe, które do tej pory lądowały w koszu.

radan@radancnc.pl

Radpunch

Wspomaganie programowania CNC dla wykrawarek

Radpunch jest niezależnym od obrabiarki rozwiązaniem programowania wykrawarek CNC, które redukuje czas uruchomienia produkcji.

Radpunch zintegrowany z Radprofile, dostarcza kompleksowego narzędzia do obsługi wszelkich prac pod wycinanie lub wykrawanie lub na maszyny typu combo. To potężne połączenie pozwoli na programowanie wszystkich obrabiarek typu laser, plazma, płomień, wykrawarka dowolnej marki i rodzaju czy maszyny combo, zarówno z istniejącego parku maszynowego jak i tych planowanych do zakupu w przyszłości, z jednego systemu. Raz zakupiony system zapewni obsługę całego Twojego parku maszynowego teraz na w przyszłości.

Radpunch integruje cały proces programowania od projektowania geometrii poprzez technologię wykrawania, nakładanie na arkusze, kolejność wykrawania aż po generowanie kodu NC i wysyłanie go do maszyny za pomocą DNC kończąc. Integralność Radpunch polega również na wykorzystaniu Bazy Danych Wytwarzania (BDW), która służy do zapisywania wszelkich informacji technicznych wykonywanych prac. Dane te, później są do wykorzystania, co skraca znacznie czas pracy oraz podnosi efektywność i ogranicza błędy poprzez większą automatyzację procesu. Zrozumienie specyfiki pracy obrabiarki, jej możliwości i ograniczeń jest kluczem do wykorzystywania jej efektywnie. Radpunch pomaga użytkownikowi w procesie optymalizacji obróbki dzięki znajomości tych ograniczeń i możliwości wszystkich Twoich obrabiarek.

Optymalizacja technologii wykrawania jest kluczowa dla efektywnego

programowania Twoich wykrawarek, przez co redukuje się koszty wytwarzania detali. Proste optymalizowanie działania konwencjonalnych narzędzi, używanych na danej części, już nie wystarcza. Obecne obrabiarki umożliwiają np. wykrawanie bardzo blisko łap, blisko krawędzi, używanie narzędzi takich jak: koła, przecinaki, nożyce oraz zmienne narzędzia znakujące. Radpunch posiada zdolność do programowania takich narzędzi czy funkcji i potrafi dzięki temu wygenerować kod NC obsługujący je. Radpunch poprzez zapewnienie obsługi specjalistycznych technologii, pozwala również na dobranie kilku technologii do jednej części dla różnych orientacji detalu podczas nakładania. Umożliwia to pełne wykorzystanie materiału poprzez obracanie detalu przy nakładaniu, co przy innych warunkach nie jest możliwe z powodu ograniczeń maszyny. Ta sama funkcjonalność pozwala optymalizować proces zdejmowania detali za pomocą obsługiwanych przez maszynę urządzeń dodatkowych. Podczas gdy dana część jest podnoszona w jednej orientacji, jej podniesienie w innym położeniu może nie być możliwe. Nałożenie technologii zdejmowania i podnoszenia części na samą część pozwala na poprawne ułożenie części na arkuszu. Aby zminimalizować czas uruchomienia produkcji, najważniejszym aspektem jest określenie technologii wykonania. Radpunch umożliwia dostosowanie technologii za pomocą szeregu definiowalnych narzędzi, udostępnionych użytkownikowi w programie. Przyjazny interfejs natomiast, pozwala użytkownikowi na dowolną ingerencję w technologię i jej poprawienie w dowolny sposób.

Zrozumienie możliwości i ograniczeń konkretnej maszyny jest kluczem do jej obsługi w sposób jak najbardziej efektywny. Radpunch pomaga użytkownikom w optymalizacji wielkości produkcji na każdej maszynie pod kątem tych możliwości i ograniczeń.

Możliwości i kontrola

Siła automatyzacji połączona z pełną kontrolą przez użytkownika, czyni z Radpunch narzędzie niezwykle skuteczne, które dodatkowo może być konfigurowane na wielu płaszczyznach i dostosowane do wymagań danej produkcji. Dzięki temu Radpunch może ewoluować razem z rozwojem Twojej firmy.

Wybór technologii, znakowanie, preferowane narzędzia do zdejmowania detali, preferowana kolejność wykrawania - wszystko to i jeszcze więcej może być zdefiniowane w powiązaniu z materiałem, jego grubością, rodzajem oraz obrabiarką w Bazie Danych Wytwarzania (BDW). BDW natomiast rozwijane jest wraz z każdym nowym zleceniem. Przyjmowanie nowych klientów, ich specyficznych wymagań, nowych produktów czy nowych obrabiarek , powoduje potrzebę kontroli nad nowym materiałem, technologią czy nowym procesem. BDW zapewnia spójność programowania dla tych nowych kryteriów dla wszystkich Twoich maszyn, co powoduje ograniczenie poprawek, błędów oraz wzrost wydajności.

Jeśli wolisz wszystko kontrolować ręcznie, Radpunch jest do tego

stworzony. Umożliwia on użytkownikowi dowolną ingerencję w technologię, kolejność, czy rozkrój w każdym momencie pracy. Możliwość nadpisania zmian wprowadzonych przez użytkownika nad automatycznymi procesami, daje nam dużą swobodę obróbki, nawet dla najbardziej skomplikowanych projektów w sposób łatwy i szybki.

W pełni zintegrowany moduł do nestingu Radnest, pozwala natomiast na proste tworzenie nakładania na arkusze. Automatyczne funkcje nakładania są bardzo rozbudowane, dzięki czemu jesteś w stanie szybko przestawić produkcję na inną obrabiarkę, czy wprowadzić zmiany nie powtarzając całego procesu programowania od początku. Radnest dzięki swoim zaawansowanym funkcjom obniża zużycie materiału oraz poprawia znacznie wydajność produkcji poprzez jego lepsze wykorzystanie.

Efektywność jest wszystkim

Radpunch jest szybką, nowoczesną aplikacją stworzoną przez Radan'a aby wspomagać programowanie i obróbkę danych od pliku CAD do kodu NC.

Spójny interfejs i automatyzacja pomagają użytkownikowi w tym procesie. Niestety, w pracy nie zawsze produkcja przebiega płynnie. Problemy na poziomie produkcji, zmiany w zamówieniach od klienta, czy nieprzewidziane awarie maszyn, wymuszają często potrzebę bycia zarówno szybkim jak i efektywnym.

Radpunch pozwala użytkownikowi poprawić dane wymagania czy zmienić maszynę, na której ma być wykonane zlecenie, w bardzo łatwy i szybki sposób, co wcale nie oznacza powtórzenia całego procesu programowania.

Obrabiarka jest tak efektywna, jak oprogramowanie nią sterujące, dlatego też osobiście wdrażamy każdy postprocesor, upewniając się, że obsługuje wszystkie funkcje maszyny oraz że pracuje optymalnie. To efektywność Twojej produkcji jest dla Ciebie najważniejsza, dlatego Twoje oprogramowanie CAM jest dla nas takie ważne.

radan@radancnc.pl